自行车车架制造正逐步从人工焊接转向自动化焊接,这是由于人工焊接面临诸多挑战和成本压力。首先,熟练焊工短缺且用工成本高企,焊工工资远高于制造业平均水平,给企业带来财务负担,而焊接机器人的成本日趋下降。其次,人工焊接质量受人为因素影响大,焊缝质量一致性差,外观参差不齐,而机器人可确保焊接参数稳定一致,焊缝成形均匀美观。最后,人工每天工作时间有限,而机器人可24小时不间断作业,大幅提升生产效率。综合来看,引入焊接机器人能够缓解焊工短缺、提高焊接质量和生产效率,是自行车行业智能制造的必然趋势。

为充分发挥科泰焊接机器人在自行车车架焊接中的作用,需根据工艺要求合理选型。主要考虑因素包括:

工作空间:机器人臂展长度应覆盖车架各焊接部位,确保所有焊缝都在机器人有效工作范围内。

负载能力:机器人负载需能承载焊枪、送丝装置等工具重量,并有余量应对加装传感器或工装的需求。

灵活性:机器人应具备六轴以上的运动能力,姿态灵活,能胜任车架复杂空间角度的焊接;必要时可结合变位机实现最佳焊接位置。

精度与重复性:具有高定位精度和重复精度,保证每辆车架焊缝位置一致,避免焊偏或错位。

控制系统:配置先进易用的控制器,支持示教编程和多种焊接工艺参数调节,保证对不同车架型号的适应性。

安全维护:机器人应符合安全标准,配备防护围栏和急停装置,且易于保养维护,以减少停机时间。

针对自行车车架常用的碳钢薄壁管件,MAG焊接需优化工艺参数以兼顾焊缝质量和变形控制:

焊丝:采用低碳钢实芯焊丝,直径通常选用0.8~1.2 mm的细焊丝,更适合薄板焊接并易于熔滴过渡。

保护气体:优先使用Ar+CO₂混合气体(典型配比80%Ar+20%CO₂),保证电弧稳定且减小飞溅。气体流量一般控制在10~15 L/min左右,过大会扰乱熔池,过小则保护不足。

焊接电流、电压:采用低飞溅模式,焊接电流通常在80~110 A,电弧电压约15~20 V。这确保电弧平稳且熔深适中,既避免烧穿又保证焊透。

焊接极性:MAG焊一般采用直流反接(焊枪接正极),以获得较深的熔深和稳定的金属传输。这是碳钢气保焊的标准配置,有利于形成优质焊缝。

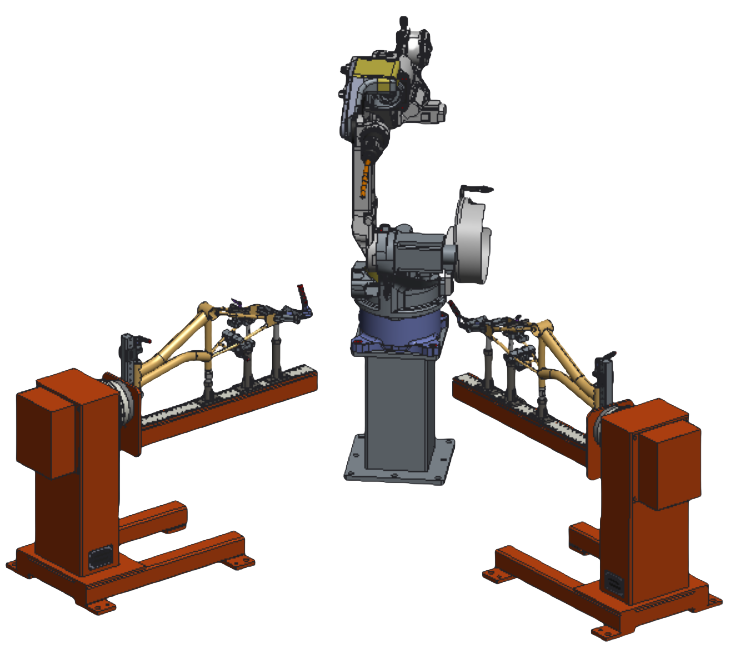

自行车车架焊接机器人双工位工作站示意图。机器人居中,两侧配备L型变位机夹持车架,可灵活调整焊接角度并实现一边装夹一边焊接的循环,提高生产效率。在实际生产中,焊接流程通常如下:

工件装夹:将车架各管件组合后放置于专用工装夹具上并固定定位,确保焊接位置准确且在焊接过程中不发生变形。

轨迹编程:由工程师使用示教器逐点示教机器人各焊缝的轨迹和焊枪姿态。同时设定合适的焊接参数(如电流、电压、速度)以及起弧收弧动作。

焊接执行:启动科泰焊接机器人,调用预先编辑好的程序,机器人即按规划轨迹依次完成所有焊缝的自动焊接。对于双工位工作站,一侧工件焊接时,操作员可在另一侧进行下料和装夹,下一个循环时通过切换程序焊接另一工位,从而减少等待时间。整个过程中机器人运动平稳连贯,保证各条焊缝一次焊接成形。

高质量的焊接离不开严格的过程控制。针对碳钢薄板MAG焊接,常见质量问题及应对措施包括:

飞溅控制:通过选择低飞溅焊接模式并优化电流电压,焊接时飞溅较小。尽量使用混合气体以减少飞溅附着,并在焊前于喷嘴涂覆防飞溅剂、定期清理喷嘴和工件表面飞溅物,避免气孔和喷嘴堵塞等问题。

焊缝成形:严格控制焊接热输入和焊接速度,确保熔池充分填充且焊道成形均匀。焊接速度过快会导致熔宽、熔深减小,易出现咬边、未熔合等缺陷;速度过慢则熔池过大,可能产生余高过厚甚至烧穿。通过合理的焊枪角度和必要的摆动,可避免焊缝下塌或成形不良。

熔深一致性:保持电弧稳定和参数一致是保证各焊缝熔深均匀的关键。应确保焊丝干伸长度适当且恒定,过长会使电流下降,导致未焊透或熔合不良,过短则易引起焊嘴过热和保护气流紊乱。通过焊接过程监控(如熔池温度、熔孔大小)及时调整速度和姿态,可进一步确保每道焊缝熔深一致、强度可靠。

通过以上措施,科泰焊接机器人可稳定地实现自行车车架碳钢薄板的高质量MAG焊接生产,提升生产效率的同时保证焊接质量满足行业标准要求。